标准孔

标准结构

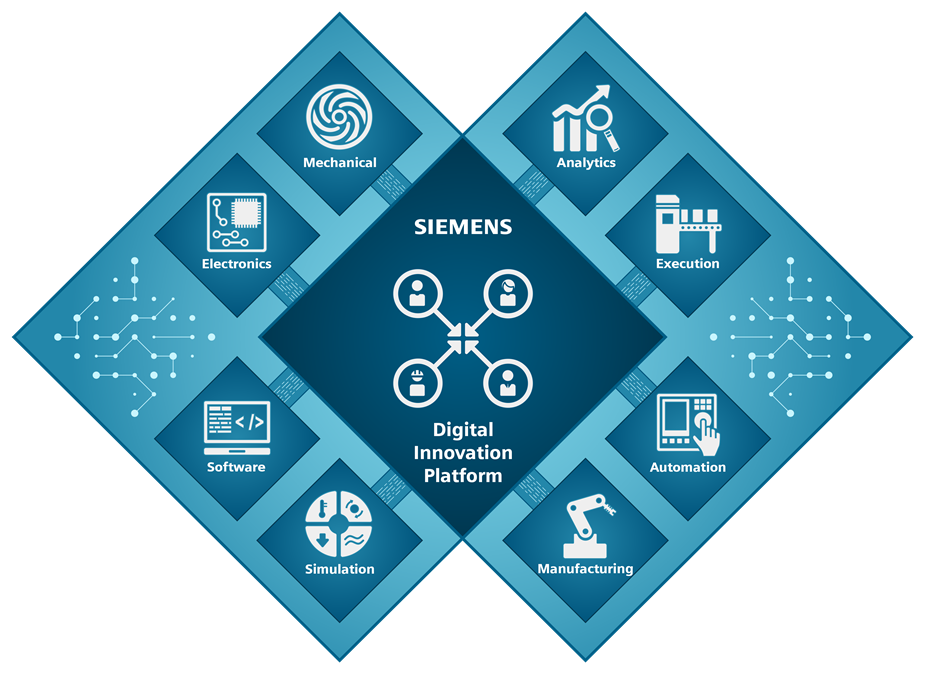

产品全生命周期管理,简称PLM,是适途科技的优势业务之一。

我们专注"以业务为导向" 的实施策略,作为西门子的Smart Expert Partner,拥有国内最大的实施团队,以及超过100个项目的积累沉淀。服务范围包括:PLM咨询与技术实施服务、仿真和测试产品销售服务、数字化产品设计服务。

我们坚持"顾问式+技术型" 服务,为客户提高竞争力持续护航。

NX,Solid Edge Fibersim,Syncrofit Mastertrim

SIMATIC IT R&D

Xpedition,Capital platform,Calypto,Calibre,

Veloce,FloEFD,Valor,Sarokal,Solido

ALM Polarion

(STS software)(Mentor Software)

Simcenter,Amesim,Simcenter 3D,StarCCM+,

Test.lab,HEEDS,Femap,TASS,Infolytica

Performance intelligence,

MindApps

SIMATIC IT,Camstar,

IBS QMS and Preactor SIMATIC IT UA

TIA Portal,Simatic Controllers,

and Sinumerik CNC,Materials Solutions

Tecnomatix

NX CAM

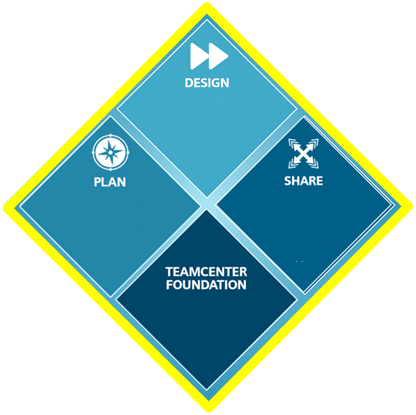

Teamcenter

Siemens Low-Code / MindSphere

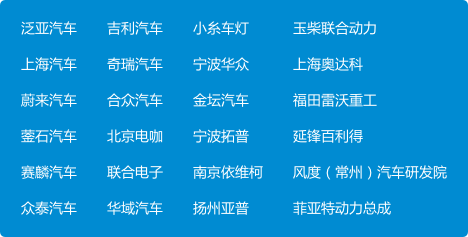

PLM业务团队拥有员工100+,技术骨干来自于一流的主机厂,一线的IT企业。

业务销售

(SALES)

技术售前团队

负责客户项目的售前技术支持工作;负责客户项目售前方案制定;建立PLM行业解决方案的售前积累

售后实施团队-1

售后实施团队-2

售后实施团队-3

售后实施团队-4

开发支持中心

负责客户项目的PLM系统开发

适途学院

负责培训生能力培养;负责PLM系统基础功能研究

支持中心

负责客户项目技术支持;运维项目技术支持

PLM运营

(PMO)

熟悉汽车行业产品开发流程,了解产品开发流程最佳实践

掌握全球和国内众多汽车主机厂和零部件厂商PLM系统应用最佳实践

熟悉客户语言,精准理解客户需求

围绕客户需求直击业务痛点,基于客户需求和结合行业最佳实践,从全局视野提供前瞻性解决方案

专注 “以业务为导向” 的项目实施策略

10+年行业积累,基于成熟解决方案包提供标准化实施,低实施风险

拥有国内实力强劲的汽车行业实施团队,保障项目交付质量

西南

西南 东北

东北 华北

华北 华中

华中 华南

华南 华东

华东

TEAMCENTER 可以帮助企业向市场交付日益复杂的产品,同时将生产力最大化,并精简全球业务流程。

立项建议项目启动供应商定点造型发布工程发布试生产量产

业务流程体系建立

协同设计

造型设计

总布置设计

工程预研多方案设计 工程零部件多方案设计

动力总成开发

机械开发

电子/软件开发

设计验证

设计变更管理

供应商协同设计管理

标准规范建立

协同设计

CAE/CAD/TEST一体化管理机电一体化管理

仿真数据管理基于知识工程的CAD KBE设计软件管理规范

配置驱动整车设计环境全配置整车设计环境驱动DMU

CAD设计规范整车设计环境及配置选项规范标通件分类与规范

协同设计平台

基于TC

间隙计算数据库上下游系统的集成 ( ERP/MES/DMS等系统 )

CAD集成产品可视化CAE工具集成TcC问题管理

搭建Teamcenter协同设计平台 (升级)

供应商设计数据发布管理平台异地研发多站点协同设计平台

...项目启动...造型发布工程发布试生产量产

配置驱动的

工程设计

配置驱动的

设计评审

工艺设计与

仿真 ( BOP )

售后工程

安全、受控的协同环境

帮助公司管理重要产品定义,囊括全部产品生命周期

行业领先的产品配置

KBE( Knowledge Based on Engineering )是专家知识的继承、集成、创新和管理,是CAX技术与AI技术的集成。

知识工程师向领域专家挖掘、整理出便于表示的专家知识。

通过知识繁衍,是设计模式向着“设计 - 分析”的方向发展,从而促进从经验设计向科学设计飞跃。

造型建模

创建3D数模、断面等工程数据

检查分析

检查分析工程数据质量

辅助工具

辅助建模/检查,报告生成

特征重用

标准孔

标准结构

法规检查

国家法规

A面工程要求评估

辅助建模

特征编辑

自动标注

零件重用

典型断面

零件参数化自动建模

设计评估

总布置/人机工程

性能评估(NVH/Mass)

辅助检查

尺寸测量

工具定位

检查条件设置

部件重用

子系统参数化自动建模

制造验证

DFM验证

辅助报告

模板定制

格式转换

结构类:标准特征、典型零件、断面

检查类:法规检查、A面工程评估、设计验证、制造验证

辅助类:辅助建模、辅助检查、辅助报告

车身结构,概念研究

优化驾驶员可见性

工程

通过函数完成弹簧尺寸设计

设计

白车身模板

机电设计

工程技术规则实现

仿真

在约束下最优化

仿真

根据数学函数优化配置

数字模型

基于技术规则的间隙和干涉检查

传动系统

基础特征模板

检查

从几何学的规则检查刀具路径的建立

制造

从设计模板中识别加工过程模板

工具

建立工具夹具模具模板

生产率

减少CAD的时间

自动完整的过程

规则,代码,相关性(链接)

质量

通过检查工具确保设计质量

前端装载

知识/标准

零件的数量,总成本减少

获取设计意图

重用公司标准

QMS即质量管理体系(Quality Management System),通常包括制定质量方针、目标以及质量策划、质量控制、质量保证和质量改进等活动。它根据企业特点选用若干体系要素加以组合,加强从设计研制、生产、检验、销售、使用全过程的质量管理活动,并予以制度化、标准化,成为企业内部质量工作的要求和活动程序。

立项建议项目启动供应商定点造型发布工程发布试生产量产维护

需求整理

BOM产品设计/BOP工艺流规划设计

APQP项目管理

质量策划及行动措施管理 ( FMEA/PFC/CP/Action )

检验过程管理(检测计划/量具管理/首件检验/来料检验/出货检验/过程检验/供应商评估)

检验评估管理 (供应商评估/过程评估/检验报告)

尺寸规划与验证(DPV)数据采集管理

质量审核管理

抱怨及问题协同处理过程管理 (含:客户及供应商门户 )

中央行动管理

西门子QMS质量管理解决方案是围绕PDCA周期建立而成的

支撑产品开发过程质量管理

支撑产品生产过程质量管理

支撑项目成熟过程质量管理

产品研发

生产 ( 采购 )

产品成熟度

问题解决过程

制造规划与管理

制造仿真与验证

制造规划与管理解决方案可以帮助企业在早期研发阶段进行(零件和装配)工艺规划、工厂和物流规划,充分利用数字化模型开展真正同步的制造工程工作。

通过同步执行产品设计和制造工程,缩短产品推出时间

确保准确地将制造信息传达至车间

在生产启动前,以数字化形式规划并优化制造设施布局

通过在制造规划流程中整合质量参数,避免质量问题

制造仿真与验证解决方案可帮助您验证制造规划中定义和选择的方法和资源,为您提供一次性合格的制造计划。您可以借助对生产流程、设备以及系统进行虚拟验证,实现制造智能化、快速化、精益化。您可以在生产实施前提早验证流程计划,确保定义的操作、资源以及系统配置一次性合格。

装配仿真

机器人仿真

工厂仿真

物流仿真

人机仿真

虚拟调试

通过仿真提早发现后期变更,并在变更容易解决且修复成本较低的阶段处理这些变更

减少物理试验需求,进而缩短自动化系统的系统启动时间

非常精确地预测制造流程和生产量的变化

轻松开展工程研究,包括人工操作的人机工程学因素